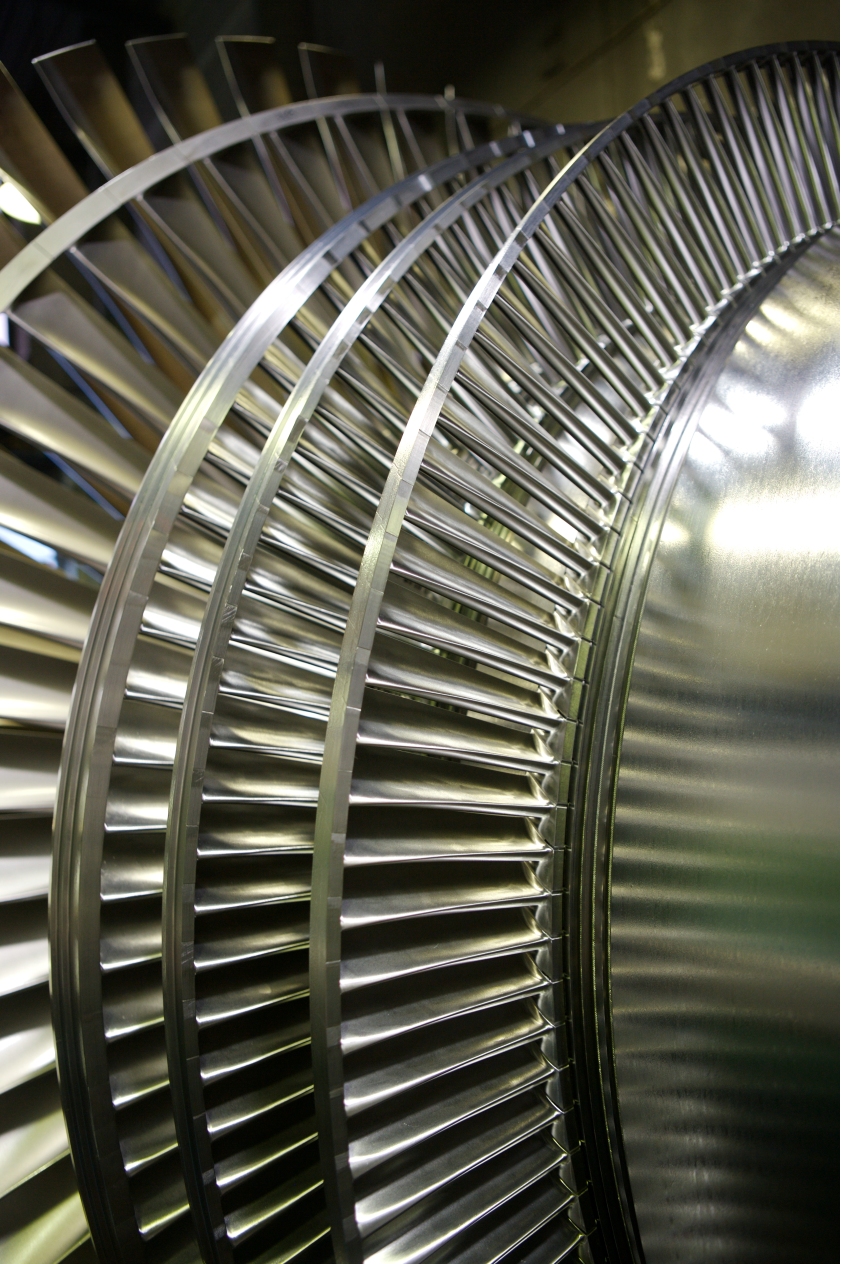

تمیزکاری و شستشوی سیستمهای روانکاری در توربینها به روش هیدرودینامیک - بخش اول

اگر چه لزوم پایش سطح تمیزی روغن در میان صاحبان تجهیزاتی چون توربینها امری کاملا پذیرفته شده است و در قالب برنامههای تعمیر و نگهداری دورهای و منظمی مانند تمیزکاری لوله ها، مخازن، دستگاه های خنککننده و غیره انجام میگیرد، اما بروز مشکلات ناشی از آلودگی سیستمهای روانکاری در ماشینآلاتی مثل توربو ژنراتورها، توربوکمپرسورها، توربو پمپها و دیگر سیستمهای حاوی مقادیر زیاد روغن از قبیل دستگاههای هیدرولیک، موتورهای دیزلی بزرگ و ثابت و مشابه آنها بسیار معمول است.

آلودگی روغن با کاهش کارایی و طول عمر روغن، عملکرد توربین را تحت تاثیر قرار داده و هزینههای سنگینی را به سیستم تحمیل خواهد کرد. در این راستا یکی از روشهای موثری که موجب بهبود کارایی روغن میشود. شستشوی سیستم روانکاری توربین به روش هیدرودینامیک و فلاشینگ آن با استفاده از روغن شستشو است، که در این مقاله با آن آشنا خواهیم شد.

معقولترین و موثرترین روش کنترل شرایط روغن، پایش مناسب روانکار و سیستم روانکاری است که بر اساس یک برنامه صحیح و دقیق آنالیز روغن، تنظیم شده باشد. در این روش علاوه بر اندازهگیری مشخصات اصلی روانکار به سوالاتی مانند تمایل روانکار به ایجاد لجن و همچنین دیگر عواملی که موجب کاهش عمر روغن در حین کارکرد میشوند با بررسی شرایط عمومی و مواد موجود در روانکار، پاسخ داده میشود.

علاوه بر موارد فوق، شیوههای کنترلی موقت، مانند بررسی روانکار با میکروسکوپ، بازرسی چشمی مواد تهنشینشده حاصل از سایش و بررسی ظاهر فیلترهای کارکرده پس از تعویض فیلتر نیز توصیه میشوند. البته کنترل کیفیت روغن، همچنان مساله اصلی محسوب میشود.

متاسفانه، هر از گاهی مصرف کنندگان روغن، با مشکلات قابل توجهی که مرتبط به روانکار است مواجه می شوند. بخش عمده این مشکلات به میزان تمیزی روغن ارتباط دارد. در حالی که بیشتر کارشناسان صنعتی در خصوص نقش آلودگی ها در بروز مشکل صحبت میکنند اما روشهای مناسب در خصوص نحوه دستیابی به سطح تمیزی مطلوب برای روانکار و سیستم روانکاری نادیده گرفته میشود.

سوال اصلی این است که وقتی رسوب، لجن یا آلودگی های ناشی از زنگ زدگی قطعات در سیستم روغن بوجود می آید یا زمانی که سیستم روانکاری یک واحد تازه راه اندازی شده به واسطه آلودگی های شیمیایی یا مکانیکی در حال صدمه دیدن است چه باید کرد؟ با حجم بالای ذرات ساینده ناشی از خرابی و سایش شدید اجزای سیستم نظیر یاتاقانها چه باید کرد؟

برای عملکرد بدون مشکل سیستم، آلودگی ها باید از سیستم روانکاری حذف شوند. به هر حال، زمانی که در شرایط حاد، نوع و میزان این ذرات آلاینده، بیشتر از ظرفیت جداسازی فیلترها شود، عملکرد آتی اجزا تهدید شده و عملکرد سیستم دچار مشکل، خواهد شد. در این شرایط روش های نگهداری استاندارد (تعریف شده) به تنهایی کافی نیستند. در کنار اقدامات تعریف شده، شستشوی کامل سیستم با شویندهای مناسب، به گونهای که سیال شستشو تلاطم کافی داشته باشد نیز باید انجام شود. اگر پس از انجام این کارها، روغن مورد استفاده همچنان ویژگی های مورد نظر را در سطح مناسب تامین نکند، روانکار را باید تعویض نمود.

از آنجایی که انجام عملیات تمیزکاری سیستم روانکاری در ضمن انجام تعمیرات اساسی سالیانه یا در واحدهایی که تازه راه اندازی شدهاند مشکل است، روشها و تکنولوژی های متنوعی مانند سنبه زنی، شستشوی شیمیایی (با استفاده از حلالها، مواد افزودنی و غیره)، دمیدن بخار به داخل سیستم و یا استفاده از روشهای متنوع شستشو با روغن در این خصوص مورد استفاده قرار می گیرند. استفاده از این روشها در سیستمهای خیلی آلوده نتایج مطلوب و در عین حال مقرون به صرفهای را از نظر زمان و هزینه به دست نمیدهند و حتی اگر نتیجهای هم حاصل شود غالبا ناپایدار بوده و پس از مدت نسبتا کوتاهی از بین میرود و نیاز به تمیز کاری های بعدی نیز وجود خواهد داشت.

از آنجا که استفاده از روغن آلوده در سیستم توربین هزینههای زیادی را به سیستم تحمیل میکند روشهای موثر و متنوعی جهت حذف این آلودگیها گسترش یافتهاند.

یکی از این روشهای موثر و کارآمد که موجب بهبود عملکرد قابل قبول توربین میشود تمیزکاری و شستشوی سیستم روغن به روش هیدرودینامیک روانکاری است که جایگزین روشهای ناکارآمد شده و در حال حاضر انتخاب اول بسیاری از صنایع و سازندگان قطعات است.

مشکل آلودگی سیستم های روانکاری

یکی از مشکلاتی که در کار با ماشینآلات مورد بی توجهی قرار گرفته و هزینه زیادی را به سیستم تحمیل می کند سطح تمیزی نامناسب سیستم روغن است. که موجب بروز مشکلات در نگهداری قطعات و بالا رفتن هزینههای تولید، تعمیرات بیش ازحد، خسارتهای جبران ناپذیر و از دست دادن مشتری و قطع تولید میشود.